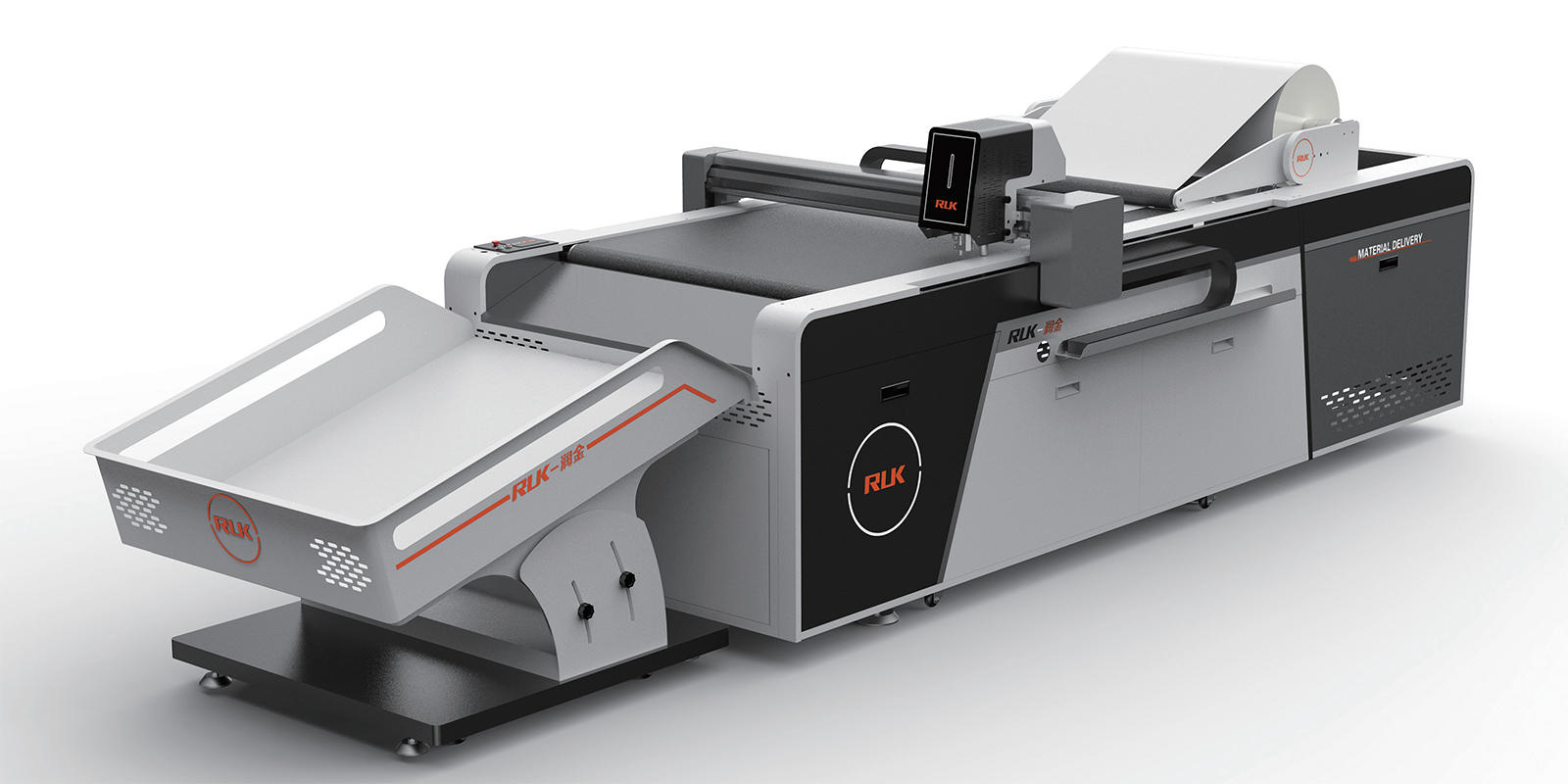

Professionella flexibla materialautomatiserade skärlösningar.

1. Realtidsövervakning: säkerställer noggrannhet under skärprocessen

Realtidsövervakning är en av de viktigaste fördelarna med Sticker Etikett Skärmaskin . Genom det visuella positioneringssystemet CCD med hög precision kan maskinen kontinuerligt övervaka materialet vid varje skärlänk. Systemet är utrustat med en högupplöst CCD-kamera importerad från Tyskland, som snabbt kan fånga realtidsbilder av materialets kant. Genom bildbehandlingsteknik kan systemet noggrant identifiera materialets kontur och position. Även i en snabb produktionsmiljö kan systemet stabilt spåra förändringarna i materialet för att säkerställa att skärnoggrannheten alltid är i tillståndet.

CCD visuella positioneringssystemet kan exakt identifiera kanten på varje etikett innan skärning och överföra denna information till kontrollsystemet. Om materialet visar sig vara förskjutet eller förskjutet kommer systemet omedelbart att återkoppla till skärverktyget för dynamisk justering för att säkerställa att skärbanan överensstämmer med den faktiska positionen.

Under skärprocessen kan materialet röra sig något på grund av olika yttre faktorer. Traditionella skärsystem kan ofta inte korrigera dessa avvikelser i tid, vilket resulterar i felaktig skärning. Realtidsövervakningsfunktionen hos Sticker Label Cutting Machine kan effektivt övervaka positionsändringen av materialet under skärning och göra justeringar i realtid, undvika ansamling av fel och säkerställa hög precision i skärprocessen.

2. Automatisk justering: Omedelbar korrigering av skäravvikelse

Det automatiska justeringssystemet är en annan nyckelteknologi för Sticker Label Cutting Machine. Systemet använder en automatisk justeringsmekanism som arbetar nära med CCD visuella positioneringssystemet. När systemet upptäcker att materialpositionen avviker från den inställda skärbanan, kan den automatiska justeringsmekanismen snabbt startas för att automatiskt korrigera skärverktygets position och därigenom minska fel och förbättra produktionseffektiviteten.

Skärverktyget för Sticker Label Cutting Machine använder ett servo- och pneumatiskt kontrollsystem, kombinerat med en digital justeringsfunktion, som exakt kan justera verktygets djup och position. När materialavvikelsen upptäcks, justerar systemet automatiskt skärverktygets riktning och djup för att säkerställa att varje skärning slutförs på rätt väg.

Implementeringen av det automatiska justeringssystemet gör det möjligt för maskinen att inte bara noggrant kontrollera skärdjupet för varje kniv, utan också effektivt undvika onödig upprepad skärning. Genom förfinade justeringar kan systemet slutföra skäruppdraget med högre effektivitet samtidigt som det säkerställer skärkvaliteten och minskar slöseri med tid och resurser.

3. Systemoptimering: Förbättra den totala produktionseffektiviteten

Kombinationen av realtidsövervakning och automatisk justering förbättrar inte bara skärnoggrannheten, utan förbättrar också avsevärt den totala produktionseffektiviteten för Sticker Label Cutting Machine. Integrationen av dessa två teknologier, genom en intelligent svarsmekanism, kan identifiera och korrigera eventuella fel som kan uppstå under skärprocessen på kortast tid.

Den automatiska justeringsfunktionen hos Sticker Label Cutting Machine minskar behovet av manuella ingrepp och optimerar arbetsflödet. Utrustningen kan utföra högprecisionsskärning oavbrutet, vilket minskar produktionsavbrottet på grund av felkorrigering, vilket avsevärt förbättrar kontinuiteten och stabiliteten i produktionen.

Automatiseringsegenskaperna hos realtidsövervaknings- och automatiska justeringssystem minskar beroendet av manuell drift. Operatören behöver bara göra preliminära inställningar för utrustningen, och den efterföljande skärprocessen kommer att styras helt automatiskt av systemet. Detta förbättrar inte bara skärnoggrannheten, utan minskar också de fel som kan orsakas av mänsklig drift och förbättrar den totala produktionseffektiviteten.

10F, Bulijie Building, No.579, Rili Middle Road, Yinzhou District, Ningbo, Zhejiang, Kina.

Tel: +86-18657420197

Email: [email protected]